Avalkoholisering

Avalkoholisering är en process där alkohol avlägsnas från en produkt eller dryck för att erhålla en alkoholfri eller alkoholreducerad variant.

Bevarande av smak under avalkoholisering av öl och vin

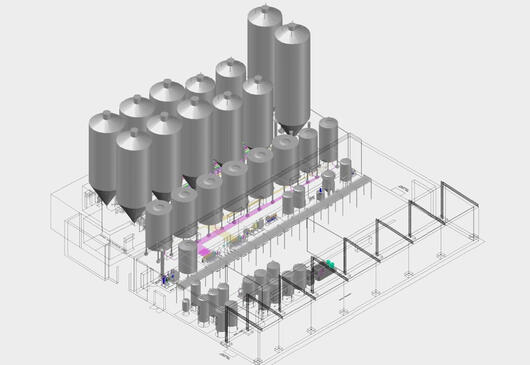

Avalkoholisering av öl/vin med De-Alconox (termisk avalkoholisering) är en skonsam process där alkoholhalten i ölet reduceras kraftigt utan att dryckens kvalitet försämras. Våra dealkoliseringssystem är utformade för att bearbeta både filtrerad och ofiltrerad öl vid låga temperaturer under 39°C för att bevara smaken optimalt. Alkoholhalten reduceras till <0,02 volymprocent och den borttagna alkoholen kan rektifieras till 80 volymprocent. Tack vare den flexibla konstruktionen kan vi enkelt bearbeta olika produktflöden och sammansättningar. Detta gör våra system till en hållbar investering som hjälper bryggerier/vinfabriker att reagera flexibelt på nuvarande och framtida marknadstrender och effektivt möta den växande efterfrågan på alkoholfria drycker.

- Termisk avalkoholisering av öl, must och vin (inklusive mousserande vin)

- Bearbetning vid särskilt låga temperaturer under 39°C

- Minskning av alkoholhalten till under 0,02 volymprocent

- Lämplig för både filtrerade och ofiltrerade drycker

Har du några frågor om Avalkoholisering?

Gör en förfrågan

Avalkoholisering av drycker i en vakuum-/fallfilmsindunstare?- Vi arbetar kontinuerligt, in-line

Vid konstruktion och drift av våra system för avalkoholisering läggs särskild vikt vid skonsamma processer för att bibehålla optimal ölkvalitet. För det första avgasas ölet försiktigt för att förhindra skumning under hela processen. Detta sker i ett speciellt avgasningssystem som uppnår mycket låga slutliga gasvärden (≤ 0,1 g CO2/l) - utan någon återcirkulation. Skumstabiliteten i slutprodukten förblir oförändrad. Det inkommande ölet värms upp i motflöde till det avalkoholiserade ölet (det utgående ölet kyls som ett resultat), vilket möjliggör effektiv energianvändning.

Själva alkoholavskiljningen sker i en speciell kolonn som består av två sektioner: Den första sektionen används för att driva ut alkoholen ur ölet, medan alkoholen i den andra sektionen rektifieras till önskad koncentration. Tack vare högprecisionsinteriörer i kolonnen minimeras tryckfallet, vilket möjliggör en låg temperatur i kolonnens sump och därmed skyddar ölkvaliteten och minskar energiförbrukningen.

Energin till processen kommer från en liten mängd levande ånga. Denna används för att avdunsta ångor från produkten, vilket kan sänka alkoholhalten i produkten till mindre än 0,02 volymprocent. Stora värmeöverföringsytor i indunstaren minimerar yttemperaturen vid kontakt med produkten. Hela processen sker under vakuum, vilket håller produkttemperaturen under 39°C och säkerställer en utmärkt ölkvalitet. Slutligen kyls och kolsyras ölet för att få en högkvalitativ, alkoholfri slutprodukt. Våra standardiserade alkoholfria system lämpar sig även för ofiltrerade produkter och finns i kapaciteter från 15 till 200 hl/h.

Själva alkoholavskiljningen sker i en speciell kolonn som består av två sektioner: Den första sektionen används för att driva ut alkoholen ur ölet, medan alkoholen i den andra sektionen rektifieras till önskad koncentration. Tack vare högprecisionsinteriörer i kolonnen minimeras tryckfallet, vilket möjliggör en låg temperatur i kolonnens sump och därmed skyddar ölkvaliteten och minskar energiförbrukningen.

Energin till processen kommer från en liten mängd levande ånga. Denna används för att avdunsta ångor från produkten, vilket kan sänka alkoholhalten i produkten till mindre än 0,02 volymprocent. Stora värmeöverföringsytor i indunstaren minimerar yttemperaturen vid kontakt med produkten. Hela processen sker under vakuum, vilket håller produkttemperaturen under 39°C och säkerställer en utmärkt ölkvalitet. Slutligen kyls och kolsyras ölet för att få en högkvalitativ, alkoholfri slutprodukt. Våra standardiserade alkoholfria system lämpar sig även för ofiltrerade produkter och finns i kapaciteter från 15 till 200 hl/h.

Andra maskiner och system för ölindustrin

Kallt block

Vi erbjuder högkvalificerade kallblockssystem från en enda källa, inklusive jästprocesser, ölbearbetning, vattenbehandling, dosering, tankar, CIP och automation.

Cerinox BR

CERINOX® är ett kompakt tvärflödesfiltersystem med keramiska membran som imponerar med sin höga packningstäthet, låga utrymmesbehov, låga förbrukning och enkla underhåll, idealiskt för ölåtervinning.

Synox 2.0 PF

Avluftningslanternan transporterar ölet säkert och effektivt genom att automatiskt avlägsna luftfickor. Så snart en tank är tom ansluts lanterninen sömlöst till nästa för att upprätthålla ett kontinuerligt flöde av öl.

Fler bryggerilösningar från Bucher Denwel

Karbonisering

Batchkarbonatorn används för effektiv karbonatisering eller nitrogenering samt för kylning av mindre produktkvantiteter i off-line-drift. Med Bucher Denwel-injektorn införs CO₂ eller N₂ i produkten under cirkulationsprocessen, medan trycket och temperaturen i tanken förblir konstant.

Kieselguhr/Stabilisator

CO₂-intaget, som är placerat i linje med omrörarbladen, maximerar avluftningseffektiviteten och minimerar gasförbrukningen. Bucher Denwel axialomrörare säkerställer snabb homogenisering och energibesparingar genom att justera omrörningshastigheten.

Lykta för återanslutning

Avluftningslanterninen avlägsnar effektivt luft från ölflödet och släpper ut den genom en pneumatisk ventil. När en tank töms minskas ölflödet automatiskt och lanterninen växlar sömlöst till nästa fulla tank för att minimera luftintaget.

För frågor om: Avalkoholisering

Skicka ett kort meddelande till oss så svarar vi gärna på dina frågor via telefon eller e-post.

Gör en förfrågan

Vanliga frågor om ämnet: Avalkoholisering

Hur går den termiska avalkoholiseringen av öl till?

Termisk avalkoholisering av öl sker genom att ölet värms upp vid låga temperaturer (under 39°C) för att avlägsna alkoholen. Processen sker i en kolonn som består av två delar: en för att driva ut alkoholen och en för att rektifiera alkoholen till önskad koncentration. Vakuumoperationen sänker temperaturen, vilket bevarar ölens kvalitet.

Vilka är de speciella egenskaperna hos alkoholfritt ofiltrerat öl?

När ofiltrerad öl alkoholfriförklaras är en hög tolerans för trub avgörande för att säkerställa en smidig process. Våra system är utformade på ett sådant sätt att de utan problem och utan att försämra processtabiliteten även kan alkoholfria ofiltrerad öl.

Hur minimeras energiförbrukningen vid avalkoholisering av öl?

Energiförbrukningen vid avalkoholisering av öl optimeras genom att använda en motflödesprocess och återvinna energi från ångorna. Den inkommande ölen värms eller kyls av spillvärmen från den avalkoholiserade ölen. Dessutom används indunstare med stora värmeöverföringsytor för att hålla nere yttemperaturen i kontakt med produkten.

Vilken alkoholhalt kan man uppnå genom dealkoholisering?

Termisk avalkoholisering i våra anläggningar gör att alkoholhalten i ölet kan sänkas till under 0,02 volymprocent. Dessa låga värden ger stor flexibilitet, till exempel för att blanda med obehandlad öl för att erbjuda olika alkoholfria varianter.